폴리머 인사이트 #08. 열에 강한 플라스틱! 열충격 보강 폴리페닐렌 설파이드

2018. 09. 05

우리 생활에서 가장 널리 쓰이는 소재 중 하나는 플라스틱입니다. 주변에서 흔히 볼 수 있는 페트병, 밀폐 용기, 빨대 등 플라스틱이 없는 일상을 상상하기 어려울 정도입니다. 혹자는 우리가 사는 이 시대를 가리켜 플라스틱 시대라고 말하기도 합니다. 그만큼 플라스틱은 현대 사회를 구성하는 주된 소재입니다.

플라스틱이라는 용어는 고대 그리스어인 플라스티코스(Plastikos)에서 유래했습니다. 플라스티코(Plastikos)는 성형하기 알맞다는 뜻입니다. 어원처럼 플라스틱은 다른 소재에 비해 모양을 바꾸거나 녹여서 본뜨기에 적합한 소재입니다. 플라스틱이라고 정의할 수 있는 대상의 범위가 매우 넓습니다. 보통 고분자 소재인 폴리머(Polymer)를 원료로 만든 소재입니다. 합성수지, 합성섬유, 합성고무 등을 들 수 있지만, 우리가 흔히 말하는 플라스틱은 합성수지를 뜻합니다.

합성수지는 다시 열가소성수지(Thermoplastic Resin)와 열경화성수지(Thermosetting Resin)로 나눌 수 있습니다. 열가소성수지(Thermoplastic Resin)는 열을 가해 형태를 녹여 변형시킬 수 있는 수지를 뜻하고, 열경화성수지(Thermosetting Resin)는 열을 가해 모양을 만든 다음에 다시 가열해도 녹지 않습니다. 특히 열경화성수지(Thermosetting Resin)는 한 번 성형하면 가열해도 다른 형태로 변하지 않기에 자동차 브레이크 판, 비행기 동체 제작 등에 이용됩니다. 또 내열성, 내약품성, 전기절연성 등이 뛰어납니다.

플라스틱은 언제부터 등장한 것일까요? 그 시작은 산업혁명 시기입니다. 1846년 독일의 화학자인 크리스티안 쇤바인(Christian Friedrich Schönbein)은 폭발성이 크고 탄성이 높은 질산섬유소 합성에 성공했습니다. 하지만 단순히 합성에 성공했을 뿐 제품이 될만한 물성은 부족했습니다. 발전은 당구공에서 다시 이어졌습니다.

그 당시 당구공은 아프리카 코끼리의 상아를 재료로 사용했습니다. 당구하려는 사람은 많아지는데 코끼리의 상아는 그에 비해 턱없이 부족하자 당구공 제조업자들은 상금을 걸고 대체할 수 있는 당구공 소재를 찾았습니다. 이를 본 존 하이어트(John. W. Hyatt)가 당구공 소재를 찾던 중, 피부질환 치료제에 쓰이는 캠퍼팅크(Camphor Tincture)를 질산섬유소에 넣게 되었습니다. 그 과정에서 질산섬유소가 녹는 모습을 목격했습니다. 이렇게 최초의 플라스틱 셀룰로이드(Celluloid)가 만들어졌습니다. 셀룰로이드(Celluloid)는 열을 가하면 모양을 만들 수 있게 되었고 열이 식으면 상아처럼 단단해졌습니다. 다만 잘 깨져서 당구공 재료에는 쓸 수 없었습니다. 대신 만년필 자루, 안경테 등에 사용하게 되었습니다. 이 셀룰로이드(Celluloid)는 최초의 천연수지 플라스틱입니다.

합성수지를 원료로 한 플라스틱은 1907년 베이클랜드(Baekeland)가 발명했습니다. 그는 페놀과 포름알데히드로 베이클라이트(Bakelite)를 만들었습니다. 전기절연성, 내열성, 기계적 강도 등이 뛰어나 여러 전자제품에 두루 쓰이게 됩니다. 이후 플라스틱은 다양한 형태로 개발되었습니다. 이런 개발 뒤에는 플라스틱이 고분자로 이루어졌다는 사실을 밝힌 슈타우딩거의 공이 컸습니다.

최초의 플라스틱이 발명된 이후 플라스틱은 혁명처럼 우리 삶의 풍경을 바꾸었습니다. 특히 엔지니어링 플라스틱(Engineering Plastic, EP)의 등장은 산업 발달에 영향을 끼쳤습니다. 엔지니어링 플라스틱(Engineering Plastic, EP)은 플라스틱의 가볍고 강한 특성을 살린 신소재입니다. 기계 부품이나 구조 재료 등 공업용 재료로 널리 이용됩니다.

대표적으로 들 수 있는 엔지니어링 플라스틱(Engineering Plastic, EP)으로 기계적 성질, 내마모성, 내약품성, 내열성이 뛰어난 폴리아세탈(Polyacetal, POM), 탄산염을 중합하여 만든 수지로 금속처럼 단단하고 투명하며 산과 열에 잘 견디는 폴리카보네이트(Polycarbonate, PC), 기계적 성질이 우수하고 약물에 잘 견뎌 의료 기구 및 화학 기구에 쓰이는 폴리페닐렌 옥사이드(Polyphenylene Oxide, PPO) 등이 있습니다. 엔지니어링 플라스틱(Engineering Plastic, EP)은 내열성, 기계적 강도, 내마모성, 절연성이 뛰어나 기계, 전기 분야에 두루 쓰입니다.

엔지니어링 플라스틱(Engineering Plastic, EP)이 일반 플라스틱보다 강도가 높고 가벼워 자동차나, 전자 부품 등 산업용 소재로 사용되지만 산업은 점차 고도로 발달하고, 이에 따라 요구되는 플라스틱의 기능도 점차 까다로워졌습니다. 이런 배경에서 등장한 것이 바로 슈퍼 엔지니어링 플라스틱(Super Engineering Plastic, SEP)입니다.

슈퍼 엔지니어링 플라스틱(Super Engineering Plastic, SEP)은 엔지니어링 플라스틱(Engineering Plastic, EP)을 강화한 것으로 강도와 탄성, 내열성 등이 매우 뛰어납니다. 흔히 금속과 플라스틱의 장점을 지닌 고성능 소재라고 일컫습니다. 열과 충격에 강한 슈퍼 엔지니어링 플라스틱(Super Engineering Plastic, SEP)에는 폴리이미드(Polyimide, PI), (Polysulfone, PSF), 폴리페닐렌 설파이드(Poly Phenylene Sulfide, PPS), 폴리아미드이미드(Polyamide Imide, PAI), 폴리에텔에텔 케톤(Polyether Ether Ketone, PEEK) 등이 있습니다.

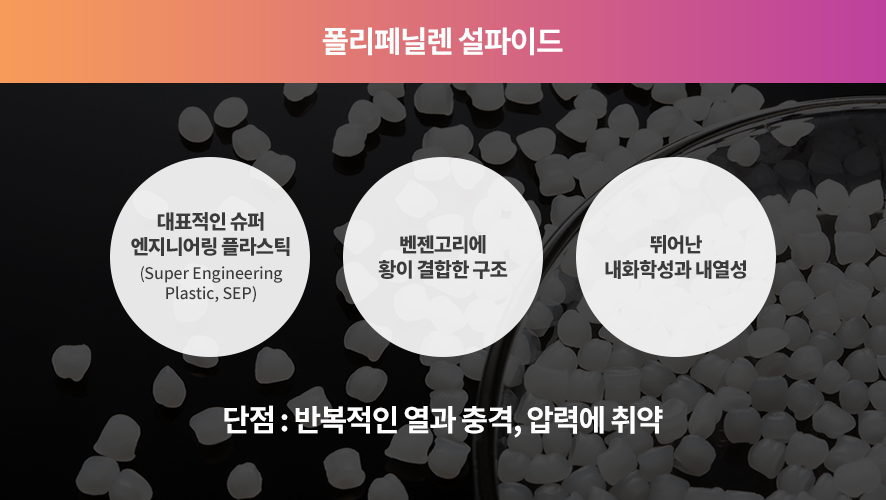

폴리페닐렌 설파이드(Poly Phenylene Sulfide, PPS) 소재는 대표적인 슈퍼 엔지니어링 플라스틱(Super Engineering Plastic, SEP)의 한 종류입니다. 벤젠고리에 황이 결합한 구조로 안정적인 화학 구조를 띠고 있어 내화학성과 내열성이 뛰어납니다. 덕분에 전기, 전자, 기계 등 금속을 대신해 널리 쓰이는 고분자 신소재입니다.

하지만 구조적인 한계로 인해 반복적인 열과 충격, 압력에는 취약합니다. 특히 내부와 외부의 환경에 의해 반복적으로 열에 노출되는 자동차 부품의 경우, 더욱 뛰어난 특성을 갖는 폴리페닐렌 설파이드(Poly Phenylene Sulfide, PPS) 소재가 필요했습니다.

자동차 부품은 특히나 열충격을 잘 견뎌내는 특성이 띠어야 합니다. 여기서 열충격이란 무엇일까요? 저온에서 고온까지 급격한 온도 변화 속에서도 금 가는 일이 발생하지 않는 정도를 뜻합니다.

급격하게 온도를 변화시켜 플라스틱에 금이 가는지를 파악하는데, 열충격 보강 폴리페닐렌 설파이드(Poly Phenylene Sulfide, PPS) 소재는 이 과정을 무사히 통과했습니다. 열충격 보강 폴리페닐렌 설파이드(Poly Phenylene Sulfide, PPS) 소재에 엘라스토머(Elastomer)를 첨가한 덕분입니다.

엘라스토머(Elastomer)를 첨가하면 간단한 구조의 폴리페닐렌 설파이드(Poly Phenylene Sulfide, PPS) 결정사슬이 폴딩되는 것을 저해시켜 폴리페닐렌 설파이드(Poly Phenylene Sulfide, PPS) 소재의 탄성 저하가 줄어듭니다. 이는 폴리페닐렌 설파이드(Poly Phenylene Sulfide, PPS)의 체인(Chain) 사이에 엘라스토머(Elastomer)가 침투하여 조금 더 유연한 성질을 지니게 되는 원리입니다.

점차 산업이 고도화될수록 뛰어난 물성을 가진 슈퍼 엔지니어링 플라스틱(Super Engineering Plastic, SEP)이 필요해질 것입니다. 폴리페닐렌 설파이드(Poly Phenylene Sulfide, PPS)의 열충격 특성 저하를 해결한 열충격 보강 폴리페닐렌 설파이드(Poly Phenylene Sulfide, PPS)처럼 다양한 미래의 플라스틱이 등장할 것으로 기대됩니다.

높은 열에서도 견뎌내고 강인함이 높은 우수한 슈퍼 엔지니어링 플라스틱(Super Engineering Plastic, SEP)이 개발 중이며 이렇게 개발된 소재는 미래의 자동차를 비롯해 여러 전기, 전자 제품에 쓰일 것입니다. 우리가 미래의 플라스틱에 주목해야 하는 이유가 여기에 있습니다.

내용 출처 : LG화학 테크센터 <폴리머 인사이트> 2016 여름호 P.22 ‘열충격 보강 PPS LUSEP HI grade 소개’(신소재개발팀)

아..! 정말 신기하네요..! 좋은 정보 얻고 갑니다!

현재는 pom 델린 100 을 사출 하여 쓰고 있습니다.

최고의 내피로성 소재를 추천 받고 싶읍니다.